精益溯源:从源头扎紧风险防控“篱笆”

取制样是品质检验的首要环节,也是风险防控的关键节点。质检中心以国标和行业标准为基准,结合富邦铜业实际制定《质检中心取制样全流程内部操作规范》,将精益化理念融入原料进厂的每一个细节。

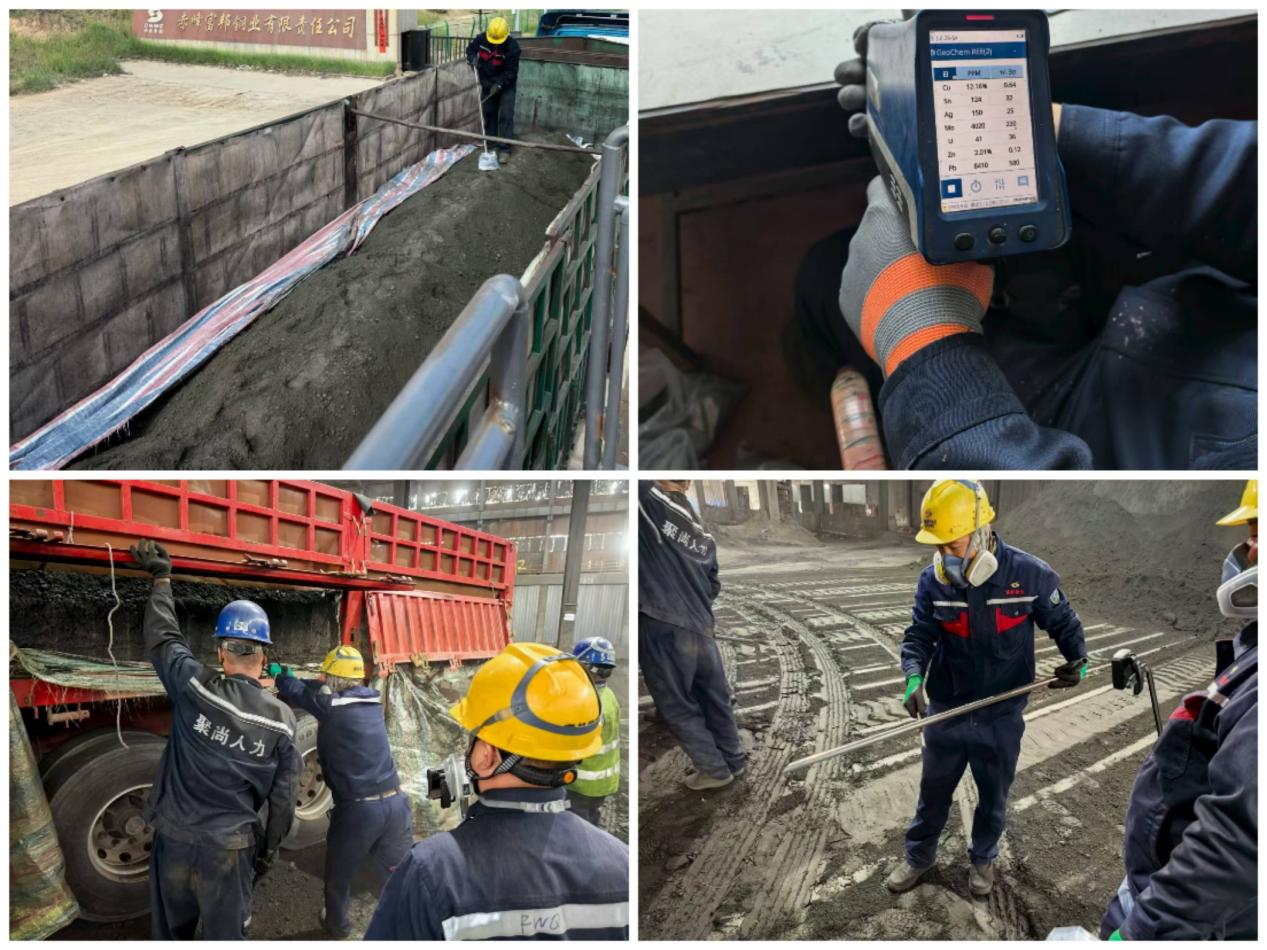

在原料查验阶段,质检中心创新分类查验模式,针对不同货源特性精准施策:标准浮选矿采取单车多点位随机取样,吨包采用单包多点、多包平行比对,利用光谱仪检测品质稳定性;复杂矿则通过过筛测定均匀度与品质稳定性,评估均稳风险。通过“表面目测+物理状态初判+深度检测”的三层筛查,成功拦截多批次风险过高的精矿,从源头降低金属平衡风险。

一次贸易商试图夹带低品精矿以次充好,质检中心在取样前通过“钎子对穿分层检查车厢两侧”的精益操作,及时发现夹层风险,当场阻止换货行为,为公司避免了直接经济损失。这种“提前介入、精准识别”的精益思路,让风险防控从“事后补救”转向了“事前拦截”。

精益操作:全流程抠细节守牢品质底线

取样环节的“细微级”管控,是质检中心精益化实践的生动注脚。为避免不同矿粉交叉污染,取样前双人组全程监督铲车清理场地;精矿卸车后,用铲车翻堆混拌摊平至不超过50公分,确保取样均稳。针对不同类型原料,取样标准远高于行业规范:成交精矿和复杂精矿单车取样达110-120点位,摸底样50-60点位;吨包取样采用“上中下三点斜插45度”法,取样钎子标注刻度确保样量均匀。

制样环节的精益化更是“于细微处见真章”。操作台用河沙清洗不低于2遍,复杂矿和样量大的精矿需先过4目筛,再经堆锥法(不少于5遍)、四分法缩分;水份过大的精矿用手搓拌不少于5遍后,以网格法布点取样。研磨前必须用河沙清洗样钵,防止交叉污染;所有精矿均进行平行水份测定,误差严格控制在0.2%以内,烘箱外挂辅助温度计校准实际温度,杜绝因样品未烘干导致的水份偏差——每一个步骤的“超标准”执行,都为品质数据的准确性上了“双保险”。

精益管控:闭环监督+数字化赋能提质增效

“环环相扣,有据可查,责任到人”,是质检中心精益化管理的核心原则。从原料查验、取样、样品运输,到制样、样品移送,全程实行监控闭环管理,每个环节均需岗位人员签字确认,实现“谁操作、谁负责、可追溯”。这种全链条责任追溯机制,让每个环节都暴露在“阳光下”,从制度层面杜绝了操作疏漏与人为风险。

质检中心常态化开展检验试验工作,针对进厂精矿实施了多维度对比分析:既包含单车内矿物不同点位的品质比对,也涵盖不同取样方式对精矿品质的影响探究;既通过模拟对方与我方取样方法的差异,分析由此导致的化验结果偏差,也研究了粗铜小样不同取样方式对品质的影响,同时完成了同一炉次粗铜大小样不同点位的品质比对。这些系统性试验,为取制样工作的规范化推进沉淀了宝贵的实验数据。

为进一步提升精益化水平,质检中心于2025年2月启动LINS系统部署,目前处于试运行状态,预计10月正式投入使用。该系统将实现取制样至化验流程的自动化、标准化操作,有效规避人为干预风险,推动质检工作向数字化、智能化转型,为精益化管理注入技术动能。

精益成效:以“较真”精神守护企业利益

自推行精益化管理以来,质检中心用“吹毛求疵”的态度把控每一个细节:成功筛选多批次高风险精矿,降低金属平衡风险;拦截贸易商以次充好行为,避免直接经济损失;通过高标准操作确保样品代表性,为金属平衡提供精准数据支撑……这些成果的背后,是质检团队对“精益”二字的深刻践行——他们以远高于行业的标准要求自己,用反复试验积累的数据优化流程,用“双人监督、交叉验证”的机制筑牢防线。

从“经验判断”到“标准量化”,从“被动应对”到“主动防控”,质检中心以精益化管理为笔,在取制样全流程写下了“严谨”与“可靠”。他们用日复一日的坚守,诠释着“守门员”的责任与担当,为企业高质量发展筑牢了不可逾越的品质防线。